Инженер подходит к выбору вентилятора. Смотрит на техзадание. Воздухообмен 17000 кубометров в час. Канал прямоугольный. Это значит — нужно мотор-колесо.

Большинство заводов сталкиваются с одной проблемой: обычные вентиляторы не выдерживают нагрузки в цехах с высокой влажностью и температурой. Замена становится головной болью. Вы покупаете дешевое оборудование — через полгода покупаете новое.

Когда речь заходит о системах вентиляции для производства, специалисты обычно смотрят на три вещи. Первое — производительность. Второе — срок службы. Третье — энергопотребление. Все остальное — детали.

Оптимизация производства с помощью MES RO решений

Возьмем обычный цех металлообработки. Там пыль, стружка, масляный туман. Стандартный осевой вентилятор проработает месяц — потом лопатки забьются, двигатель перегреется. А если установить центробежное колесо с назад загнутыми лопатками?

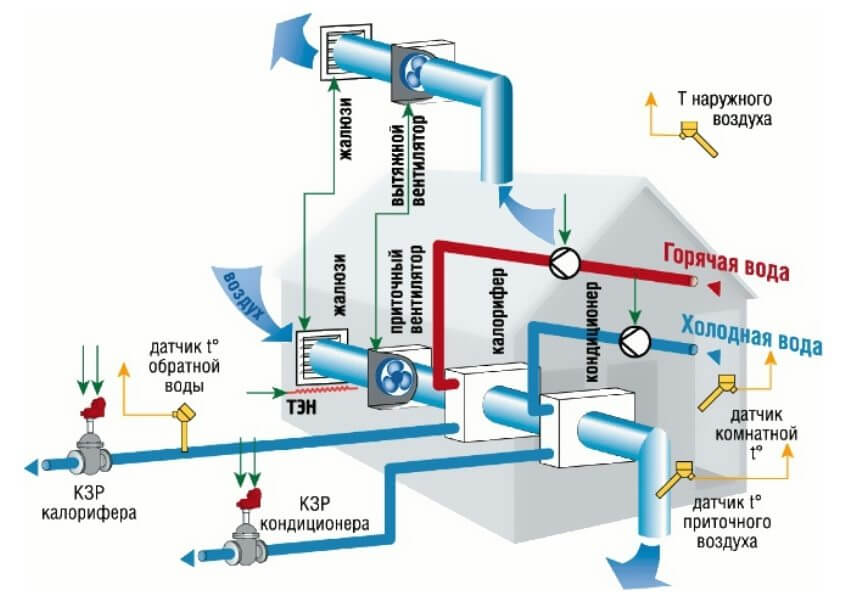

Такие системы перекачивают воздух по-другому. Воздух заходит в центр колеса. Лопатки его ускоряют. На выходе получаем поток со стабильным давлением.

В некоторых случаях энергопотребление снижается вдвое по сравнению с асинхронными двигателями. Мотор на 230 В переменного тока потребляет 50 Ватт и дает производительность до 400 кубометров в час. Неплохой результат для устройства размером с обеденную тарелку.

Что дает электронная коммутация:

- Регулировка оборотов от 10% до 100%

- Отсутствие пусковых токов

- Температурная защита двигателя

- Работа в диапазоне от -40°C до +60°C

Системы управления подключаются к промышленным сетям. Modbus, Profibus — любой протокол, который нужен. Оператор видит на экране текущую производительность, температуру двигателя, наработку в часах.

Выбор оптимального MES RO оборудования

Заказчик приносит чертеж вентканала. Сечение 300×200 мм. Длина трассы 50 метров. Три поворота под 90 градусов. Нужно продавить через эту систему 1500 кубометров воздуха в час.

Расчет показывает: потери давления составят около 250 Па. Обычный осевой вентилятор не справится — у него статическое давление всего 100-150 Па. А вот центробежное колесо развивает до 500 Па.

Давайте посмотрим на конструкцию изнутри. Корпус отлит из алюминиевого сплава. Крыльчатка сбалансирована на специальном стенде. Двигатель с внешним ротором крепится к задней стенке корпуса. Подшипники рассчитаны на 40000 часов непрерывной работы.

Варианты исполнения корпуса:

- Круглый фланец — стандартные диаметры от 200 до 630 мм

- Прямоугольный корпус — под любое сечение канала

- Крышное исполнение — с защитой от атмосферных воздействий

Назад загнутые лопатки создают оптимальную аэродинамику. При увеличении сопротивления сети мощность двигателя практически не растет. Это защищает систему от перегрузки.

Интеграция MES RO с существующими системами

Вы модернизируете старую вентсистему. Воздуховоды уже проложены. Автоматика работает по старым протоколам. Менять все — дорого и долго.

Современные мотор-колеса легко встраиваются в действующие системы. Присоединительные размеры стандартизированы. Электрическое подключение — через обычный кабель 220В.

Возможности интеграции включают:

- Подключение к системам диспетчеризации здания

- Работу с датчиками температуры и влажности

- Автоматическое регулирование производительности

- Дистанционную диагностику и мониторинг

Частотное регулирование дает плавный пуск. Нет рывков, нет пиковых токов. Электросеть не перегружается. Механические узлы служат дольше.

Встроенная защита отключает двигатель при перегреве или заклинивании крыльчатки. Система сама перезапускается после устранения неисправности.

Внедрение и поддержка MES RO систем

Проект начинается с обследования объекта. Инженер замеряет сечения каналов, считает аэродинамическое сопротивление, определяет точки установки оборудования.

Монтаж обычно занимает 1-2 дня. Главное — правильно закрепить корпус и подключить управляющие кабели. Пусконаладка включает проверку направления вращения, настройку параметров регулирования, калибровку датчиков.

Качественные mes ro компоненты редко ломаются в первые годы эксплуатации. Но техобслуживание все равно нужно.

Раз в полгода — визуальный осмотр. Раз в год — проверка крепежа и очистка лопастей. Раз в три года — замена подшипников (если это предусмотрено конструкцией).

Современная диагностика показывает вибрацию, температуру подшипников, дисбаланс ротора. Система предупреждает о проблемах за несколько недель до поломки. У вас есть время заказать запчасти и спланировать ремонт.